Die Tuchfabrik Ludwig Müller, Cuchenheim um 1910 (Darstellung von Firmenkopfbogen)

Eine

einzigartige Fabrik wird Museum

Tuchfabrik Müller:

Ab 1995 Produktion wie vor 100 Jahren

von Dr. Gerd König

Am 8. Juli 1988 war es nach fünfjährigen Bemühungen soweit: Die Stadt Euskirchen erhielt ein Museum, das der Rolle der alten Tuchmacherstadt voll entspricht. Die Tuchfabrik Müller wird als Ganzes unverändert erhalten, d. h. in einem angemessenen Aufwand als Denkmal konserviert und bis 1995 als Industriemuseum mit Schaubetrieb der Öffentlichkeit schrittweise zugänglich gemacht. Der historischen Fabrik wird im Bereich der Oberen Burg von Kuchenheim, dem ursprünglichen Fabrikantenwohnsitz, ein Museum vorgeschaltet, in dem alte Bedürfnisse des Museumsbetriebes untergebracht werden.: Besucherinfrastruktur, Ausstellungsflächen, Lager und Verwaltung. Die Interessierten können das Wachsen des Industriemuseums nach der ersten Teileröffnung - voraussichtlich im Herbst 1989 ständig verfolgen.

Die

Tuchfabrik Ludwig Müller, Cuchenheim um 1910 (Darstellung von

Firmenkopfbogen)

Im April 1985 hat der Landschaftsverband Rheinland beschlossen, die Tuchfabrik Müller in Euskirchen-Kuchenheim als Standort zur Demonstration der „zweiten Phase der Industrialisierung in der Textilindustrie“ in das Geamtkonzept des Rheinischen Industriemuseums aufzunehmen. In dieser „Volltuchfabrik“ sind alle Arbeitsschritte von der Aufbereitung der Wolle bis zum Verpacken des fertigen Tuches durch Maschinen repräsentiert - und zwar nur durch deutsche Fabrikate von ca. 1860 bis 1950, mit dem Schwerpunkt aus der Zeit um 1900. Hier kann also in beispielhafter Weise die Emanzipation des deutschen Maschinenbaus im Anschluß an den in Ratingen und Engelskirchen deutlichen Ideen- und Technologietransfer aus Großbritannien demonstriert werden.

Am

8. Juli 1988 übergab Landesdirektor Dr. Dieter Fuchs (rechts)

die Fabrikglocke von 1801 dem bisherigen Fabrikbesitzer Ludwig Müller

(Mitte). Stadtdirektor Dr. Heinrich Blaß repräsentiert die

Stadt Euskirchen als Zwischenerwerber.

Foto: Dirk Decker

Bedeutsam und einmalig ist aber vor allem der komprimierte Überblick, den die Fabrik in ihrer Organisation, ihrem Bau und Maschinenbestand und dem darin sichtbar zu machenden sozialen Hintergrund zur Entwicklung der rheinischen, ja deutschen Textilindustrie zwischen 1843 und 1961 bietet. Und dieser Zeitabschnitt umfaßt ja gerade die oben angeführte „zweite Phase der Industrialisierung“, als die Dampfmaschine maschinelle Produktion vom Wasserrad unabhängig machte, das Wasserrad von der Turbine abgelöst wurde und schließlich neue Antriebsmedien, wie dezentrale Elektromotoren, die aufwendigen Transmissionen ersetzen. Zwar wurde in der Tuchfabrik Müller 1923 noch ein Elektromotor installiert, doch der Zentralantrieb über Transmission blieb bis zur Stillegung 1961 unverändert.

Als Aufgabe für den Standort Euskirchen bedeutet das

dieses Industriedenkmal in seinem

einmaligen Zeugniswert für die Geschichte der

Industrialisierung zu erhalten, sowohl den Baubestand und die

Maschinentechnik als auch die Produktionsorganisation bis zur

Arbeitsplatzsituation (z. B. Arbeitsorganisation,

Arbeitssicherheit).

die Fabrik aber trotzdem für

Besucher zugänglich zu machen!

Das gigantische „Ausstellungsstück

Tuchfabrik Müller“ didaktisch aufbereitet durch einen

Museumsvorspann verständlich und durchschaubar zu machen.

Die Auswirkungen der Fabrikarbeit

auf den Arbeitnehmer- und Unternehmeralltag zu veranschaulichen.

Die Einordnung in die rheinische und

deutsche Industriegeschichte zu zeigen.

Durch eine Schauproduktion

eindrucksvoll für Fachleute wie Laien Arbeits- und

Produktionsbedingungen lebendig werden zu lassen,

und nicht zuletzt als

Forschungseinrichtung Einblick in Basistechnologien zu bewahren und

für aktuelle Forschungen entsprechender Einrichtungen der

Universitäten, wie z. B. dem Deutschen Wollforschungsinstitut,

aber auch Fachschulen, der Industrie usw. offenzustehen.

Das faszinierende Industriedenkmal Tuchfabrik Müller wird in seiner Attraktivität noch unterstützt durch

die noch vorhandene Verbindung

zwischen der Tuchfabrik als ehemaliger Papierfabrik und zuvor

Getreidemühle der Obersten Burg von Kuchenheim, die in Resten

als Baudenkmal (15. Jh.) bzw. Naturdenkmal besteht, (Graben,

Hauptburg und umgebender Baumbestand),

eine gut sichtbare Einbindung in das

Bauern- und Tucharbeiterdorf Kuchenheim mit seiner Tuchwebersiedlung

Klein-Frankreich, seinen Unternehmervillen, den Zulieferfabriken für

Treibriemen, Pappenartikel und Farben sowie den Handwerksbetrieben

zur Fabrikunterhaltung.

die Lage am Erftmühlenbach, der

seit fast 600 Jahren durch ein einziges Wehr gespeist 24 Mühlen

trieb, aus denen z. T. große Fabriken wurden. Sie werden in

Bälde durch einen zehn Kilometer langen Wanderweg des

Naturparks Kottenforst-Ville erschlossen werden. Alle 24

Mühlenbetriebe, die weiteren, wasserentnehmenden Industrien und

die Bauern der fünf Bewässerungsgenossenschaften waren

(und sind in Resten) im Erftmühlentriebswerksverein

zusammengeschlossen, der die Verteilung des äußerst

kostbaren Wassers in diesem trockensten Gebiet des Rheinlands

übernahm (z. T. Jahresniederschlag unter 500 mm).

die Verbindung zu seiner 1934 neu

geschaffenen Wasserversorgung, dem Industriereservoir und

Erholungsgebiet Steinbachtalsperre, die speziell für die

Euskirchener und Kuchenheimer Tuchfabriken gebaut wurde. Ein

Wanderweg verbindet auch sie demnächst mit der Tuchfabrik

Müller.

Durch diese lokalen Bezüge und die engen Verbindungen zu den Einrichtungen des Landschaftsverbandes in Kommern (Rhein. Freilichtmuseum: bäuerliche Textilproduktion) und Monschau (Tuchmanufaktur Scheibler im Roten Haus) wird die große historische Vielfalt und Bedeutung der Textilproduktion zwischen Aachen, Düren und Bonn mit ihren zahlreichen Volltuchfabriken eindrucksvoll belegt werden könne. Und für die besondere Entwicklung der auf der landwirtschaftlichen Basis (Wolle/Flachs) gewachsenen Volltuchindustrie dieser Region steht wiederum ganz exemplarisch die Tuchfabrik Müller mit ihrem landwirtschaftlich geprägten Umfeld.

Tuchfabrik

Müller mit dem Hauptgebäude von 1801 (L-förmig),

Spinnereianbau (oben), Maschinenhaus und Schornstein (rechts), sowie

Wohnhaus, Kontor/Lager (unten).

Luftbild freigegeben Reg.

Präs. Düsseldorf, Nr. 71 T 254

Herkunft: Dr. Walter

Sölter

Geschichte der Tuchfabrik

Müller

Im 15. Jh. wird die Oberste Burg von Kuchenheim erstmals erwähnt, deren Burgmühle bis 1800 als Getreidemühle verpachtet war. Die Unternehmerfamilie Fingerhuth, seit 1786 Besitzer und Bewohner der Obersten Burg, investierte 1801 in den großzügigen Neubau einer Papiermühle anstelle der wenig ertragreichen Getreidemühle. Die Papiermühle gehörte 1801 bis 1842 zu den Großen des Rheinlandes in der Feinpapierproduktion.

Als 1842 die beabsichtigten Investitionen an Wasserrechtsfragen scheiterten, übernahm 1843 der Tuchfabrikant Schiffmann aus Euskirchen den Bau und richtete hierin zunächst eine Rauherei, Walkerei, Spinnerei und Appretur für Wolle/Wollstoffe ein, die mit Anschaffung des ersten Kessels mit Dampfmaschine 1860 endgültig in eine Volltuchfabrik umgewandelt wurde. Dazu wurde zunächst ein Kessel- und Maschinenhaus und schließlich die Färberei und Wolferei angebaut. 1867 schloß das Wohnhaus mit Kontor und Lager den Fabrikhof nach Westen. Verarbeitet wurde u. a. die standortnahe Eifelwolle.

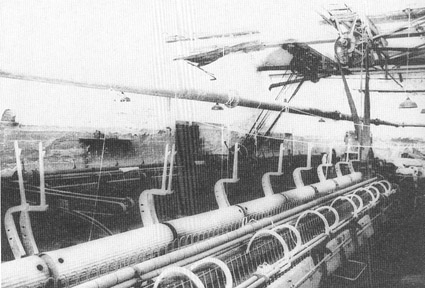

Blick

in die Spinnerei mit den Selbstspinnern (Selfaktoren) von 1951 im

Vordergrund und 1897 hinten rechts

Foto: Dirk Decker

1894 übernahm Ludwig Müller die Fabrik und erneuerte bis 1914 den Maschinenpark fast vollständig. Als erstes verbesserte er die Energieversorgung und ersetzte das Wasserrad durch eine Turbine; 1913 löste sie eine zweite leistungsstärkere (22 PS) ab. Die 16-PS-Dampfmaschine wurde 1903 durch eine 80-PS-Maschine ersetzt, und 1923 installierte er während der Ruhrbesetzung noch einen Elektromotor von Brown & Boweri in der Weberei. 1926 baute er noch eine gesonderte Spinnerei jenseits des Erftmühlenbaches, die letzte Fabrikerweiterung. Zur Herstellung der qualitätsvollen Tuche, die Ludwig Müller für Behörden, aber auch Privatkunden der näheren Umgebung lieferte, wurde Wolle aus Südamerika, Südafrika und Australien verwendet.

Sein Sohn Curt Müller übernahm nach seinem Tod 1929 den Betrieb und rundete 1950/51 mit der Anschaffung eines letzten Selfaktors und eines automatischen Dreikrempelsatzes die Maschinenausstattung der Fabrik ab, deren Transmissionssystem seit 1843 weiterentwickelt bis zu seiner Stillegung das Rückgrat des Fabrikbetriebes bleib. Die schwierige Konkurrenzsituation zwang Curt Müller 1961, die Fabrik stillzulegen - er hielt sie aber bis in die 80er Jahre instand und wartete die Maschinen, z. T. bis zur Übernahme des Komplexes in das Rheinische Industriemuseum 1988.

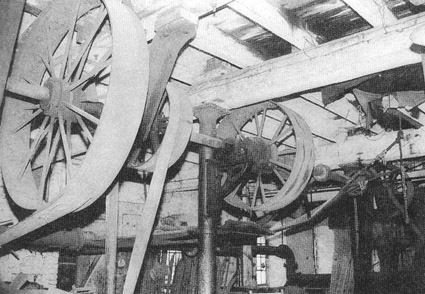

Blick

unter die Decke des Erdgeschosses, an dem die Hauptwelle mit ihren 30

Transmissionsrädern aufgehängt ist

Foto: Dirk Decker

Die Arbeiter und ihr

Arbeitstag

Als 1843 Johann Schiffmann die Papiermanufaktur Fingerhuth zur Spinnerei, Walkerei und Rauherei umbaute, übernahm er sichtlich auch eine Reihe der 50 Arbeiterinnen und Arbeiter vom Vorgänger, vor allem die Mädchen für die wenig spezialisierten Arbeiten in der Spinnerei. Die Arbeiten im Naßarbeitsbereich waren dagegen überwiegend Sache von Gelernten. Schrittweise wurden nach 1860 auch die Färberei und die Appretur in den Produktionsgang eingegliedert, wobei in ersterer eher Männer, in letzterer überwiegend Frauen tätig waren. Als allerletzte Berufsgruppe wurden die Weber zwischen 1860 und 1880 in die Tuchfabrik integriert, da für die energieaufwendige Wolltuchweberei erstmals in dieser Zeit konkurrenzfähige Maschinenwebstühle zur Verfügung standen und die Weber trotz immer schlechter werdendem Einkommen zäh an ihrer vermeintlichen Selbständigkeit als Handwerker festhielten.

Spätestens mit Übernahme der Tuchfabrik durch Ludwig Müller 1894 wurde der gesamte Produktionsablauf in den vorhandenen Gebäuden zusammengefaßt und je nach Lage von 17 bis 30 Arbeiterinnen und Arbeitern bewältigt.

Die Arbeiter mußten nun werktäglich 12, 10, zuletzt 9 Stunden ihres Tages in der Fabrikumgebung organisieren, Arbeitsbeginn und –ende waren vom Unternehmer, später von Absprachen vorgegeben vorgegeben - so begann 1960 der Heizer um 5.30 Uhr, und um 6.45 klopfte er an Heizungsrohr als Zeichen für den allgemeinen Arbeitsbeginn. Den übrigen Tagesablauf bestimmten die Menschen - die Pausenzeiten sogar nur die Dampfmaschine. Denn wenn die Leistung heruntergefahren wurde und die Transmission nur noch langsam lief, kuppelten die meisten Maschinen selbsttätig aus, und normalerweise war dies das Zeichen für eine feste Pause: 9 Uhr Frühstück, 12 Uhr Mittagessen und 17 Uhr Arbeitsschluß. Getrunken und gegessen wurde am Arbeitsplatz oder in der Abteilung, wo jeder auch z. T. improvisiert seine Kleidung und sonstigen Utensilien an die Wand hängte (Spinde kamen erst in den 50er Jahren), nur selten wurde er verlassen: Zum Kaffeewasserholen um 8.45 Uhr wurde ein Arbeiter je Abteilung zum improvisierten Heißwasserbereiter (alter Einkochkessel) geschickt, Auswärtige wärmten ihr mitgebrachtes Essen mittags im Maschinenhaus, der Wasserhahn zum Händewaschen war im Hof, schräg gegenüber die drei Toiletten. Und wenn die Transmission wieder schneller lief, ging es erneut an die Arbeit.

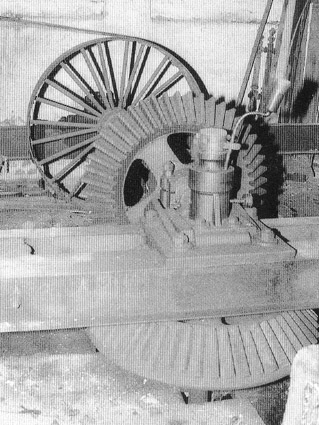

Keilradübersetzung

der Wasserturbine von 1922, mit 22 PS die wichtigste Antriebseinheit

neben der 80 PS Dampfmaschine

Foto: Dirk Decker

Von der Wolle zum Tuch

In der Tuchfabrik Müller wurden vor allem Woll-, Leinen- und Baumwollstoffe produziert. Wichtigster Rohstoff ist aber immer die Naturwolle geblieben, die bereits gereinigt angeliefert wurde. Vom Wollager über dem Kontor wurde es zur Lockerung in die Wolferei gebracht und dort zweimal gerissen. In Säcken ging die Wolle in die benachbarte Färberei, wie schon seit Jahrhunderten noch immer eine Domäne des Fabrikanten, denn der Wert des Tuches hängt entscheidend auch von der Farbqualität ab. Dort gefärbt, geschleudert und getrocknet wurde die Wolle in Körben auf einem vierrädrigen Wagen zu den Dreikrempelsätzen im Erdgeschoß des Hauptgebäudes gebracht (ein Gebläse wurde nur wenige Jahre benutzt). In der Krempelei wurden die Wollfasern vereinzelt, parallelisiert und zu losen dünnen Bändern durch das Nitschelwerk zusammengerollt, dem Vorgarn. Das Vorgarn transportierte man auf Holzrollen auf die Selfaktoren in der benachbarten Spinnerei von 1926, wo im urtümlichen, sogenannten abgesetzten Spinnverfahren die Garne hergestellt und anschließend auf der als Meßweife verwendeten alten Haspelbank geprüft wurden.

Das fertig aufgespulte Garn ging mit dem speziell dafür verwendeten Aufzug in großen Kisten in das 2. Obergeschoß, wurde dort ggf. gedämpft, um die Drehung stabil zu halten und ggf. gezwirnt (für stark beanspruchte Tuche). Endlich wurde das Garn entweder nebenan in die Webvorbereitung zur Kettschärmaschine gebracht, um als Kette mit bis zu 5.000 Fäden zu Partien je ca. 42 m auf den Kettbaum gewickelt zu werden, oder gleich hinunter ins 1. Obergeschoß in die Weberei, von wo der Spule im Weberschiffchen das Garn als „Schuß“ in die Kette eingeschossen wurde, etwa einmal jede Sekunde.

Das Ergebnis, die ca. 30 m lange und 1,43 m breite Tuchbahn ging dann „auf dem Buckel“ getragen über Außentreppen und Hof in die Wäscherei und Walkerei ins Erdgeschoß des Hauptgebäudes. Falls noch nötig, erlaubte ein nachträglicher Durchbruch, das fertige Tuch in der Stückfärbemaschine der benachbarten Färberei zu färben. Zur Herstellung von Loden u. ä. wurden die nassen Tuche im Erdgeschoß noch gerauht. Anschließend ging das Tuch wieder über die Schulter in das 3. Obergeschoß auf den abdampfbeheizten Trockenboden, auf dem es in Spannrahmen in Form gehalten wurde. Abschließend folgte die Endkontrolle mit Ausbesserung und Verfeinerung durch Scheren und Glanzappretur, Behandlung gegen Einlaufen und schließlich Messen, Doublieren und Verpacken in der Appretur im 2. Obergeschoß. Danach wird das verpackte Tuch im 1867 erbauten Lagerhaus und im Kontor registriert und verkauft.

Dieser idealisierte Produktionsgang erfuhr zwar verschiedene Abwandlungen, einzelne weniger wichtige Schritte wurden nicht beschrieben, aber in dieser Form wurde in der Tuchfabrik Müller zwischen 1860 und 1961, nach jahrhundertealter Erfahrung, aber voll mechanisiert, produziert. Noch heute umfaßt die moderne Wolltuchproduktion alle wesentlichen genannten Arbeitsschritte, wenn auch digitalisiert. Und trotz der bevorstehenden Revolution im Textilgewerbe, Gewebe nunmehr zu gießen, werden die zwar mengenmäßig nur noch relativ unbedeutenden Wollstoffe, neben den Seiden die Krone der Textilien, auch weiterhin auf historischen Erfahrungen basierend hergestellt werden müssen.

Quelle: Kreis Euskirchen Jahrbuch 1989

© Copyright

2004 Kreisarchiv - Der Landrat

© Copyright

wisoveg 2004

Zur Homepage